L’Industrie 4.0 représente une nouvelle étape dans l’évolution du secteur industriel, marquée par l’intégration de technologies avancées telles que l’Internet des Objets (IoT), l’intelligence artificielle (IA) et la robotique. Cette révolution industrielle redéfinit les processus de fabrication et offre des solutions innovantes aux entreprises, améliorant ainsi leur efficacité et leur compétitivité.

Les fondations de l’industrie 4.0

Concepts clés de l’industrie 4.0

L’Industrie 4.0 repose sur plusieurs concepts technologiques qui transforment les méthodes de production traditionnelles. Parmi ces concepts, on trouve :

- L’Internet des Objets (IoT) : Des capteurs intelligents collectent et partagent des données en temps réel pour optimiser les opérations.

- Intelligence Artificielle (IA) : Les systèmes d’IA analysent des volumes massifs de données pour anticiper et répondre aux besoins de production.

- Robotique Avancée : L’utilisation de robots collaboratifs (cobots) augmente la précision et réduit le travail manuel répétitif.

- Big Data et Analyse de Données : La collecte et l’analyse de grandes quantités de données permettent une prise de décision plus éclairée.

- Fabrication Additive : L’impression 3D permet la production rapide de prototypes et de pièces complexes.

Les avantages majeurs de l’industrie 4.0

L’adoption de l’Industrie 4.0 présente de nombreux avantages pour les entreprises manufacturières :

- Augmentation de la Productivité : Les nouvelles technologies automatisent les tâches et augmentent la vitesse de production tout en réduisant les erreurs humaines.

- Réduction des Coûts : L’optimisation des ressources et l’efficacité énergétique aident à diminuer les dépenses opérationnelles.

- Flexibilité Accrue : Les systèmes modulaires permettent une adaptation rapide aux changements de marché et aux demandes spécifiques des clients.

- Qualité Améliorée : Les contrôles qualité automatisés garantissent un standard élevé et constant des produits finis.

Technologies phares de l’industrie 4.0

Internet des objets (IoT)

L’Internet des Objets joue un rôle central dans l’Industrie 4.0 en connectant des dispositifs et machines au sein des usines intelligentes. Ces connexions permettent une communication en temps réel entre les différents éléments de la chaîne de production. Par exemple, des capteurs peuvent surveiller l’état des machines et envoyer automatiquement des alertes lorsque des anomalies sont détectées. Cela améliore considérablement la maintenance prédictive et minimise les temps d’arrêt.

Intelligence artificielle (IA)

L’IA est employée pour analyser les données générées par les machines et les systèmes IoT afin d’identifier des schémas et des tendances. Cela permet non seulement d’anticiper les éventuels problèmes mais aussi d’optimiser les processus de production. Par exemple, l’IA peut être utilisée pour adapter les paramètres des machines en fonction des conditions réelles de production, assurant ainsi un rendement optimal.

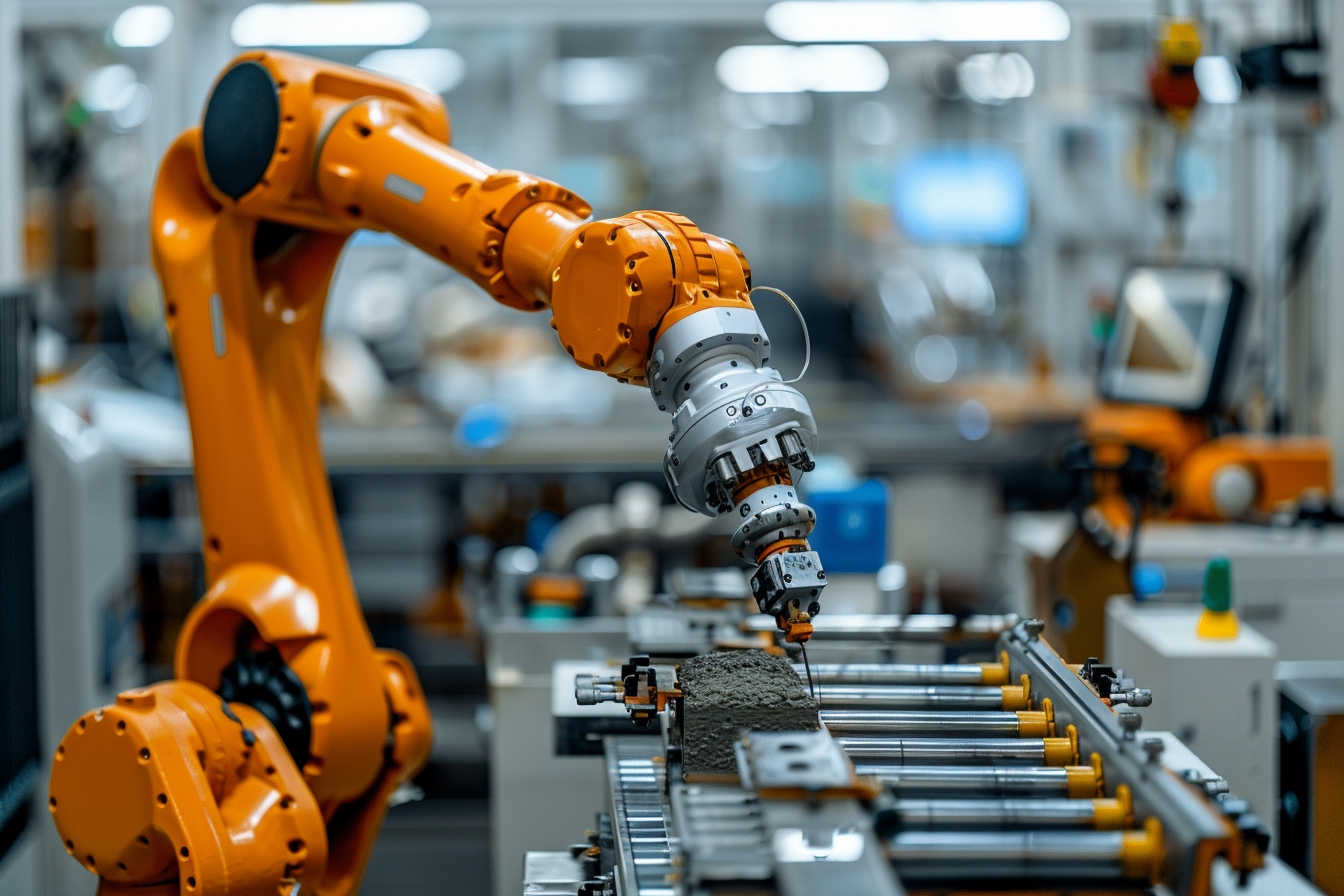

Robotique avancée

La robotique avancée, y compris les cobots, aide les travailleurs humains en prenant en charge des tâches lourdes ou potentiellement dangereuses. Cela augmente non seulement la sécurité sur le lieu de travail mais aussi la productivité. Dans certaines industries, comme l’automobile, les robots peuvent assembler des composants avec une précision inégalée, améliorant la qualité des produits finaux.

Impacts sur les entreprises et le marché de l’emploi

Transformation des lieux de travail

L’adoption des technologies de l’Industrie 4.0 transforme les lieux de travail en environnement hautement intégrés et collaboratifs. Les usines intelligentes utilisent des systèmes interconnectés permettant une supervision complète et en temps réel des opérations. Les employés ont accès à des outils numériques sophistiqués qui facilitent leur travail et accroissent leur efficacité.

Évolution des compétences et formation continue

L’évolution vers l’Industrie 4.0 nécessite une main-d’œuvre qualifiée capable de gérer et d’interagir avec les nouvelles technologies. Par conséquent, il y a un besoin croissant de programmes de formation continue pour permettre aux employés de développer les compétences nécessaires. De nouveaux métiers émergent, centrés autour de la gestion des données, de la maintenance des équipements automatisés et de la cybersécurité.

Cas d’application concrets

Automobile

Dans le secteur automobile, l’Industrie 4.0 permet de produire des véhicules avec une personnalisation accrue et une réduction des délais de production. Les lignes de montage intègrent des robots collaboratifs qui travaillent aux côtés des opérateurs humains pour assembler des voitures avec une précision et une rapidité supérieures.

Ferroviaire

Le secteur ferroviaire utilise des technologies de pointe pour améliorer la fiabilité des trains et la gestion des infrastructures. Les capteurs IoT surveillent l’état des voies et des signaux, fournissant des données précieuses pour la maintenance préventive, ce qui réduit les pannes et les retards.

Aéronautique

L’Industrie 4.0 révolutionne également l’industrie aéronautique par l’intégration de l’impression 3D pour fabriquer des pièces complexes à moindre coût. Les avionneurs peuvent ainsi créer des conceptions légères et plus efficaces, contribuant à une réduction de la consommation de carburant et des émissions de carbone.

Alimentation et boissons

Dans l’industrie alimentaire, les technologies 4.0 optimisent les processus de fabrication pour garantir la qualité et la traçabilité des produits. Les capteurs contrôlent les conditions de production et les systèmes d’analyse des données identifient et corrigent instantanément toute déviation des normes établies.

Défis et solutions potentielles

Sécurité des données

Avec l’intégration accrue des technologies digitales, la sécurité des données devient cruciale. Les systèmes industriels doivent être correctement protégés contre les cyberattaques qui peuvent interrompre la production. Les entreprises doivent investir dans des solutions de cybersécurité robustes pour protéger leurs informations sensibles et maintenir l’intégrité opérationnelle.

Interopérabilité

L’un des principaux défis de l’Industrie 4.0 est l’interopérabilité entre différentes machines et systèmes provenant de divers fabricants. Pour assurer une communication fluide et efficace, il est crucial de mettre en place des standards ouverts et universels, permettant l’intégration harmonieuse des technologies disparates.

Investissements initiaux élevés

La transition vers l’Industrie 4.0 implique des investissements initiaux significatifs en termes de matériel et de logiciels. Toutefois, ces coûts peuvent être compensés par les gains de productivité, la réduction des erreurs et les économies à long terme réalisées grâce à l’efficacité énergétique et à l’optimisation des ressources.

Adaptation culturelle

Enfin, l’adaptation culturelle au sein des entreprises pose un défi important. L’adoption de nouvelles technologies requiert une mentalité ouverte et une volonté de changer. Les dirigeants doivent favoriser un environnement de collaboration et de confiance où les employés se sentent soutenus dans l’apprentissage et l’application des nouveaux outils.